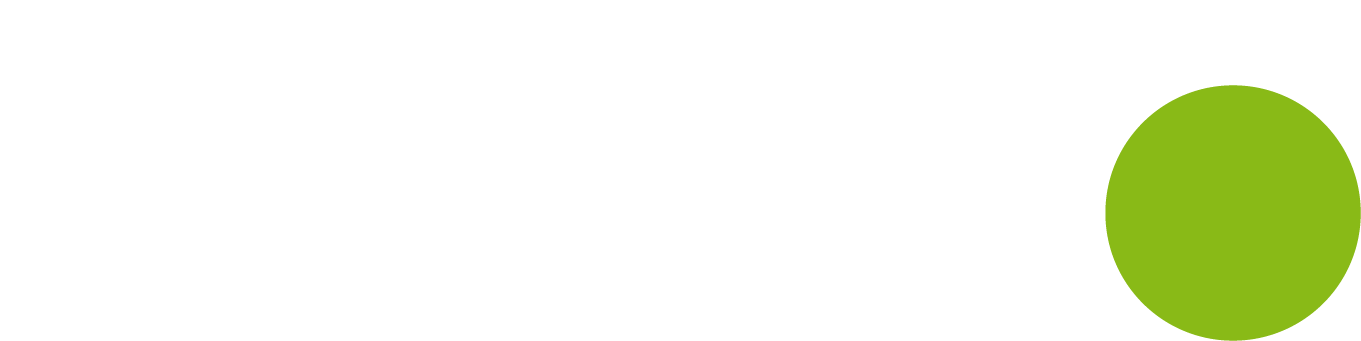

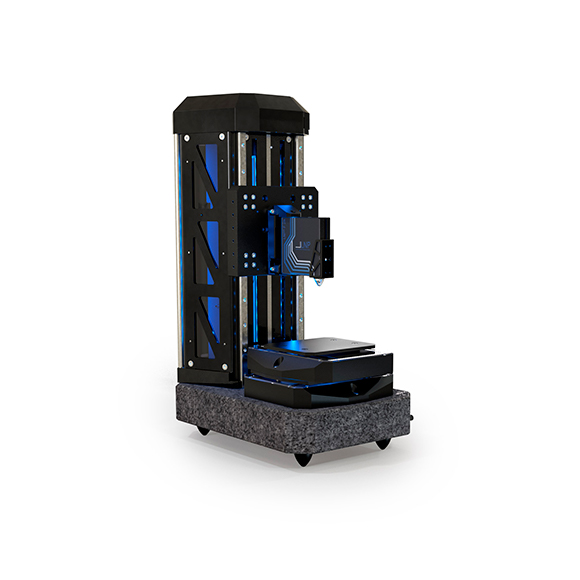

Ein Tischmessgerät ist geeignet, um die IRHD-M-Härte zu bestimmen. Kleine und filigrane Teile müssen über einen Zeitraum von 5 Sekunden und anschließend 30 Sekunden mit gleichbleibenden Kräften gemessen werden.

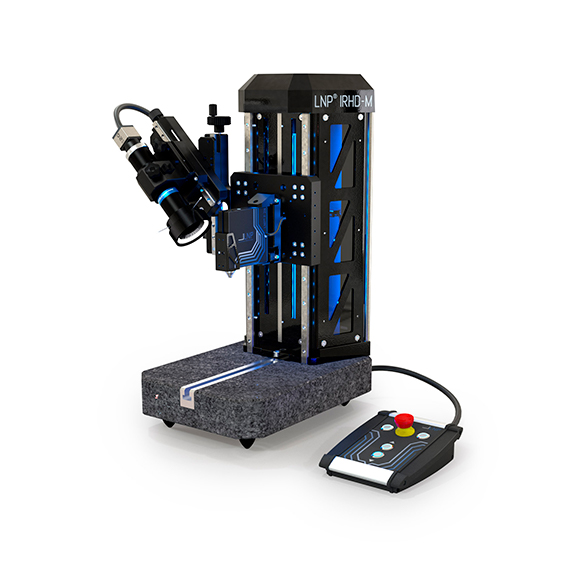

Auch die ruhigste Hand kann nicht mit einem Härteprüfer mithalten, der eine solche Messung automatisch und ohne manuelle Einflüsse durchführt. Außerdem sollte das Prüfgerät eine unnachgiebige und extrem plane Auflagefläche haben, um den Messwert nicht zu beeinflussen.

Wenn die Auswertung der Härteprüfung möglichst einfacher sein soll, empfiehlt sich außerdem ein digitales Gerät mit einer Software, die eine Umrechnung der Eindringtiefe in Härtegrade vornimmt. Ein weiterer Vorteil digitaler Geräte ist, dass über den Weg- oder IRHD-Kurvenverlauf Unregelmäßigkeiten und Störungen während der Messung festgestellt werden können.