Erfahren sie alles über unseren Neuen Universaltester!

Dieser Fachartikel erschien im ISGATEC JAHRBUCH Dichten. Kleben. Polymer. 2022. Sie können ihn hier kostenlos lesen und herunterladen.

Finden Sie heraus, wie nach der IRHD- und Shore-Methode an Elastomeren und Kunststoffen die Normprüfhärte ermittelt werden kann.

Dichtungen und Formteile exakt und Industrie 4.0-ready prüfen

Neuer Universaltester zum Messen der Normprüfhärte nach der IRHD- und Shore-Methode an Elastomeren und Kunststoffen

Die Verfeinerung und Optimierung der Mischungsqualität und der Fertigungsprozesse sorgt für eine immer bessere Qualität der produzierten Elastomer- und Kunststoffteile. Zur Beurteilung und Dokumentation dieser Weiterentwicklungen werden neben der Erfassung der geometrischen Merkmale nach wie vor Standardhärteprüfverfahren nach Shore oder IRHD verwendet. Sie beschreiben seit vielen Jahren die zwischen den Kunden und Lieferanten vereinbarte Materialeigenschaft und sind somit ein unverzichtbares Instrument der Qualitätssicherung in der Teileproduktion und im Wareneingang der weiterverarbeitenden Unternehmen.

Das Durometer-, auch Shore A-Verfahren genannt, ist wohl eines der bekanntesten und am weitesten verbreitete Prüfverfahren schlechthin [1]. Dabei wird ein definierter 35°-Kegelstumpf mit einem Durchmesser von 0,79 mm durch eine Federkraft von max. 8,05 N über einen Weg von max. 2,5 mm in das Material gedrückt. Die Ringauflagenkraft beträgt 9,81 N. Die nach 3 s von der Ringauflage kommende, im Material erreichte Eindringtiefe der Tastspitze entspricht dem Härtewert des Materials. Dringt die Nadel 2,5 mm in das Material ein, entspricht dies der Shore A Härte 0° und bei 0 mm Eindringtiefe der Shore A Härte 100°.

Der Anwendungsbereich reicht von Weichgummi, Naturkautschukprodukten, Silikonen, Weich-PVC bis hin zu Holz und Leder. Die Mindestprobendicke ist jedoch aufgrund der hohen Messkraft auf min. 6 mm begrenzt. Bei dünnen, filigranen und unregelmäßigen Formteilen aus Gummi und thermoplastischen Elastomeren hat sich das IRHD-M-Verfahren etabliert. Der Prüfkörper ist eine Kugel mit einem Durchmesser von 0,395 mm, die über eine 5 s andauernde Vorkraft von 8,3 mN und eine 30 s lang andauernde Gesamtkraft von 153,3 mN in das Material eingedrückt wird. Nach 30 s, abzüglich der durch die Vorkraft erreichten Eindringtiefe, wird die Härte des Materials in ° angegeben. Diese kann dann zwischen 30 °und 100 ° liegen.

Anders als beim Shore A-Verfahren, bei der die Kraft mittels einer Feder erzeugt wird, bringen beim IRHD-Verfahren definierte Gewichte die notwendige Vor- und Gesamtkraft auf. Die am Markt etablierten Geräte der Shore- und IRHD-Verfahren reichen von manuell betätigten Messuhren bis hin zu motorisierten Arbeitsplätzen, die nicht nur den Messablauf, sondern auch mithilfe von Linear- oder rotatorisch bewegten Achsen die Teile zustellen und positionieren.

Motivation für einen neues Messprinzip zur Krafterzeugung

Eine Weiterentwicklung der Härteprüfung ist eine neue Produktfamilie von Universaltestern. Diese Geräten bedienen sich bei der Krafterzeugung – nicht wie in den oben beschriebenen Verfahren – einer Feder oder eines Gewichts, sondern eines reibungslos geführten Kraft-Weg-Sensors. Dabei unterliegt die Führung des Eindringkörpers weder einem Verschleiß noch beeinflusst sie die Messkraft. So werden bei diesen Geräten Abweichungen, infolge unterschiedlicher Gravitationskonstanten durch geografische Lage, sowie Ausrichtfehler des Gerätes in Normalen-Richtung zur Erde in ihrer Wirkung minimiert.

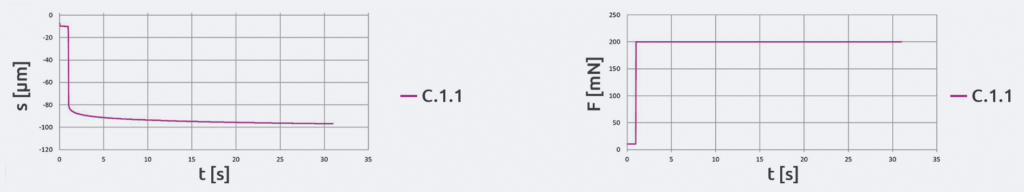

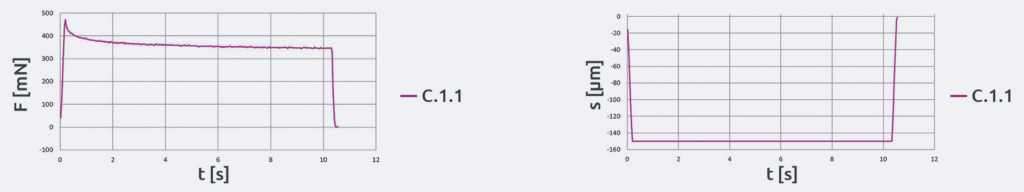

Der größte Vorteil dieser Gerätebauart liegt jedoch in der Flexibilität und frei programmierbaren Gestaltung der Messkraft- und Weg-Abläufe. Diese beschränkt sich nicht nur auf den genormten Zyklus einer IRHD-Messung, bestehend aus einer konstanten und definierten Vor- und Hauptkraft, sondern es können bis zum Maximalwert des eingesetzten Sensors beliebige Kräfte und Eindringtiefen eingestellt und gemessen werden. Damit wird das Gerät in seiner Nutzung weit über die Normprüfung hinaus zu einem universalen Testsystem erweitert, mit dem man, z.B. bei einer beliebigen konstanten Kraft, die Verformung – das Kriechen, die Retardation – messen (Bild 1) bzw. bei einer konstanten Verformung den Kraftverlauf – das Relaxieren – beobachten und auswerten kann (Bild 2).

So lässt sich, z.B. nach erfolgter IRHD-M-Normmessung, beim Zurücksetzen der Kraft die verformte Zone beobachten und das Verhalten der Probe in der Rückverformung analysieren. Dabei sind der zeitliche Verlauf und der Restwert u.U. wichtige Parameter zur Beurteilung des Vulkanisationszustandes. Man kann auch mehrere Kraftentlastungstufen erzeugen und somit z.B. die Eignung des Teiles im Einbauzustand simulieren (Bild 3).

Eine normgerechte Prüfung an einem Bauteil bzw. Prüfkörper kann natürlich nur mit einer Ringauflage durchgeführt werden. Besitzt die zu messende Geometrie aber zerklüftete und unregelmäßige Strukturen, so kann diese in der oberen Position arretiert werden. Auf diee Weise kann dann mit der hervorschauenden Tastspitze die Messung in der Vertiefung durchgeführt werden.

Bild 1: Weg- und Kraftverlauf bei einer Konstantkraftbelastung

Bild 2: Weg- und Kraftverlauf bei einer Konstantwegbelastung

Bild 3: Mehrstufiger Kraft- und Wegverlauf bei einer Konstantwegbelastung

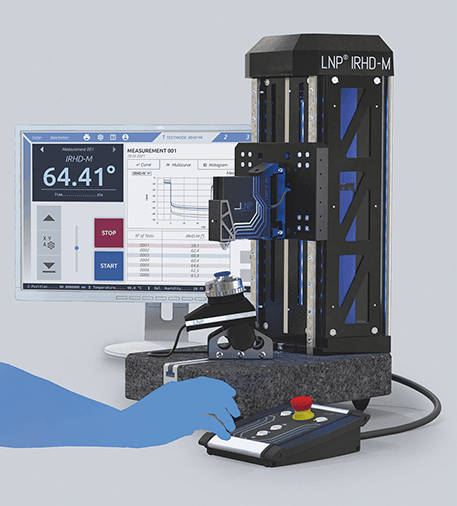

Verfahrensbeschreibung und Sicherheitskonzept

Für jede normgerechte Anwendung stehen unterschiedliche Geräte bereit. Den Unterschied zwischen den IRHD- und Shore-Verfahren machen die eingesetzten Sensoren mit entsprechenden Tastspitzen-, Ringauflage-Geometrien und die eingesetzte Auswerte– Software. Es stehen unterschiedliche Messköpfe zur Verfügung, wie z.B. IRHDM,-L, -N, -H, -VLRH, Shore-A, Shore A0, 0 etc. Die Grundausstattung des Gerätes beinhaltet aufgrund der vollautomatischen Messabläufe einen Actioncontroller (Bild 4), an dem sich nicht nur zwei Taster zum Positionieren der Z-Achse, sondern auch der sicherheitsrelevanter Notausknopf und zwei Taster für Freischaltung und Sonderfunktionen befinden. Die Bedien- und Messsoftware ist windowsbasiert und touchscreenfähig. Damit lässt sich das System sofort in das Firmennetzwerk integrieren.

Bild 4: System für IRHD-M-Messung mit Rundachse auf einer Winkelverstellung

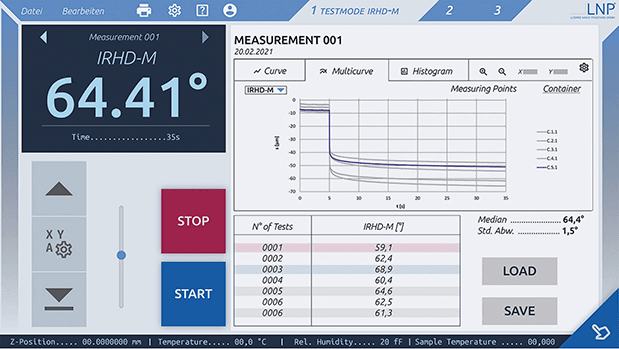

Bild 5: Einfaches Messfenster 1 (Testmodus)

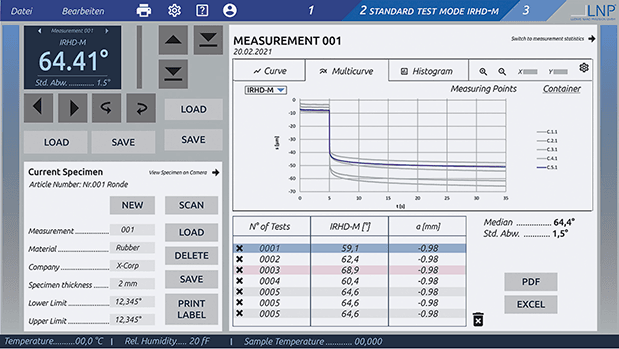

Bild 6: Messfenster 2 mit protokollierter Datenspeicherung (Normprüfmodus)

Da es sich um eine fertigungsnahe Normprüfgerätereihe handelt, wurde ein besonderes Augenmerk auf die Robustheit und Einfachheit der Bedienung gelegt. Es stehen je nach Art der Messung unterschiedliche Fenster zur Verfügung. Möchte man nur ein Teil mit einem, drei oder fünf Messpunkten schnell und ohne Protokoll prüfen (Bild 5), so wird das Gerät mit den beiden Auf- und Ab-Tasten in Werkstücknähe gebracht und der Messvorgang mit Starttaste gestartet. Danach erfolgt der Messablauf vollautomatisch, inkl. der Findung der Werkstücksoberfläche. Im Diagrammfenster kann der Anwender die Messung entweder als IRHD-M, als Eindringtiefen- bzw. als E-Modul-Kurvenverlauf sehen. Die aufgezeichneten Resultate können, müssen aber nicht, abgespeichert werden. Entscheidet man sich für das Abspeichern, so können diese in Messfenster 2 (Bild 6) durch Hinzufügen von dokumentationsrelevanten Angaben ergänzt und als Protokoll abgelegt werden.

Mehr Flexibilität durch umfangreiches Zubehör

Das Standard IRHD-M-Gerät bietet mit der motorischen Z-Achse mit Hub von 250 mm und einer präzisionsbearbeiteten Granitfläche von 250 mm x 200 mm ein großzügiges Messvolumen. Die Granitfläche kann dabei als Werkstückauflagefläche genutzt werden. Damit die Unebenheit der Werkstückunterseite (Luftpolster) keine Fehlmessung verursacht, steht ein umfangreiches Haltezubehör zur Verfügung. Die zu prüfenden Teile können, z.B. mit einem Probenhalter, eben oder mit einem Parallelschraubstock kippfrei oder direkt auf dem Granit in Messposition gebracht und gehalten werden.

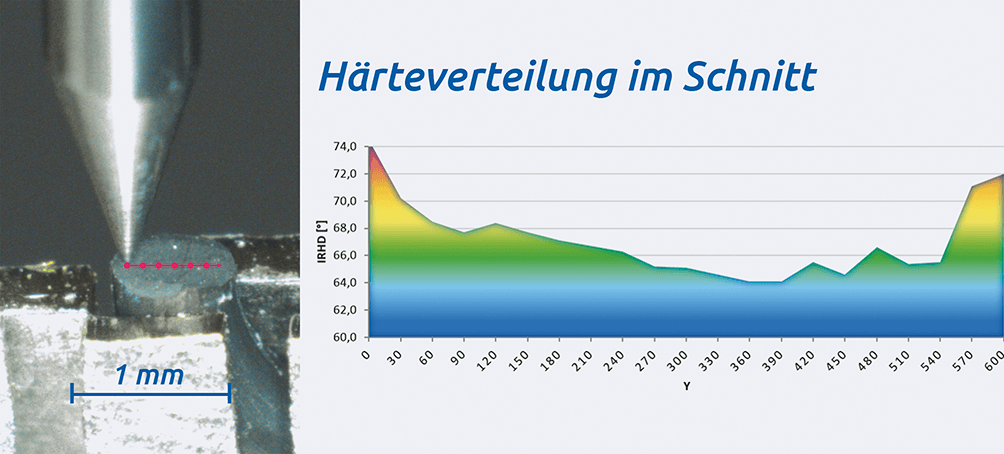

Mithilfe von nur einer Linear- oder Rotationsachse kann eine zusammenhängende Reihe von Messpunkten am Bauteil erzeugt werden (Bild 7). Erstellt man diese am Schnitt eines Bauteiles, so lässt sich anhand der Härteverteilung der Einfluss der Alterung feststellen. Wie in Bild 8 zu sehen ist, ist die Randschicht des O-Ringes härter als das Innere. Die Dicke der Randschicht steht im direkten Zusammenhang zum untersuchten Alterungsparameter (wie z.B. Temperatur, Einlagerungszeit im Medium oder seiner Konzentration etc.).

Bild 7: Härteverteilung im Schnitt eines O-Ringes, erzeugt mithilfe einer Linearachse

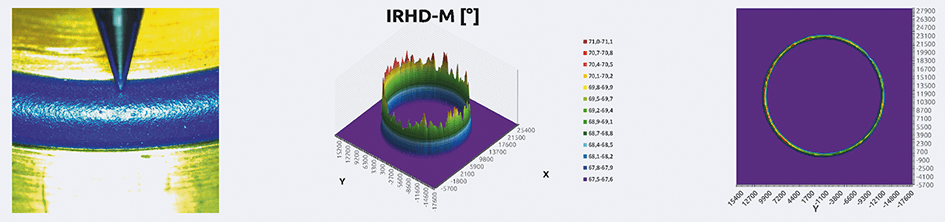

Bild 8: Härteverteilung am Umfang eines O-Ringes mithilfe eines Drehtisches

Werden mithilfe einer Rotationsachse mehrere Messpunkte am Umfang eines rotationssymetrischen Teiles gesetzt, so kann die Zu- und Abnahme der IRHD-Härte wichtige Hinweise auf prozessbedingte Inhomogenitäten (wie Strömungsverhältnisse, Temperierungseinfluss bzw. Füllstoffverteilung, etc.) geben.

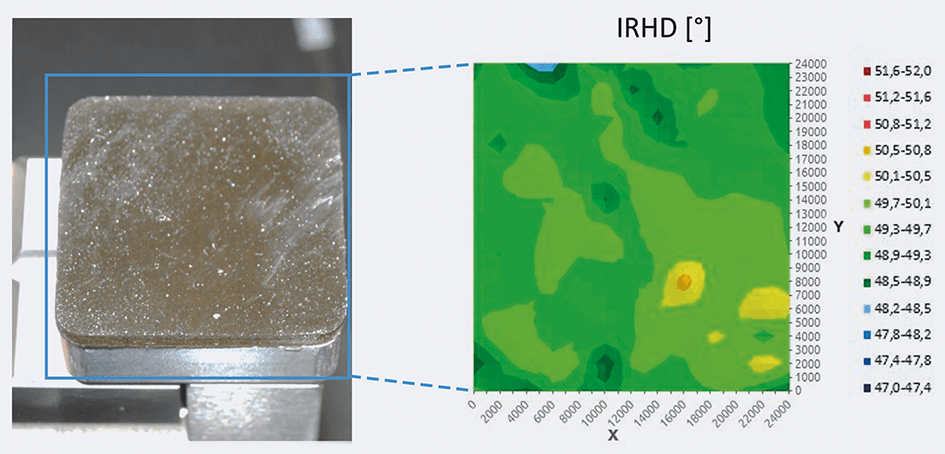

Durch den Einsatz einer X-Y-Linearachsenkombination (Bild 9) werden freie Geometrien abgescannt und eine ortsaufgelöste Ansicht der Materialinhomogenitäten erzeugt. Weiteres Zubehör wie Scanner und Drucker unterstützen den Prüfer in seiner täglichen Arbeit und helfen und beschleunigen das Ausfüllen der Prüfprotokolle. Archivierung und Aufruf von bereits erstellen Prüfprogrammen werden erleichtert und erhöhen damit die Sicherheit und Qualität der Prüfung.

Bild 9: Härteverteilung an einem ebenen Bauteil mithilfe eines X-Y-Kreuztisches

Fazit

Die Messtechnik muss heute in der modernen Fertigung ein Teil des Produktionsprozesses werden. Sie ist die Sensorik, die im Regelprozess der Produktion die Abweichung zeigt. Ist sie zu langsam, wird bei Abweichungen der Ausschuss zu groß. Beim Nicht-Erkennen droht eine Rücklieferung oder – noch schlimmer – Reklamation. So ist die Erwartungshaltung an moderne Messsysteme entsprechend groß. Sie sollen – wie die Produktionsanlagen – immer schneller, präziser, automatisierbar und intelligenter werden. Vor allem sollen sie der Produktion und der Qualitätssicherung verwertbare, netzwerkfähige digitale Daten liefern.

Mithilfe des neuen IRHD-M-Gerätes erreicht man bei der Teilekontrolle höchste Präzision und kann dabei auf eine Vielfalt an Features zurückgreifen. Diese helfen z.B. bei der Messfehlererkennung, beim Einrichten neuer Prüfaufgaben, beschleunigen Abläufe bei Wiederholungsmessungen und speichern automatisch Ergebnisse ab. Werden weitere Parameter gebraucht, so unterstützen sie darüber hinaus mit Daten für die Produktionssteuerung. Das umfangreiche Zubehör, z.B. Linearachsen, Drehtische, Scanner, Drucker etc., hilft, Messabläufe zu vereinfachen und zu automatisieren. Die Positionierachsen entlasten die Anwender:innen mit ca. 2 min. Wartezeit/Teil und sorgen mit ihrer präzisen Bewegung für mehr Datenqualität.

Arbeitet das System automatisch, so kann die Anzahl der Messpunkte/Teil erhöht werden und somit eine vernünftige, nicht nur aus drei Messpunkten bestehende, statistische Beurteilung eines Bauteiles erfolgen. Die freie Wahl der Kraft- und Wegverläufe macht aus dem zunächst als Normprüfgerät konzipierten System ein flexibles und zukunftssicheres Testsystem, ganz im Sinne von Industrie 4.0.

Der ganze Fachbeitrag kostenlos zum Download hier!